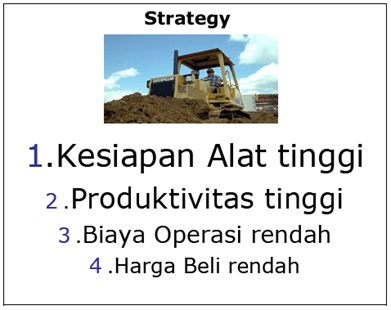

Untuk bisa memperoleh keuntungan yang diharapkan tentu saja pemilik alat berat harus melakukan manajemen terhadap unit yang mereka miliki. Serangkaian aktivitas dan proses manajemen tersebut hendaknya selalu berpedoman pada tiga strategi pokok yang menjiwai seluruh proses manajemen yang dilakukan. Ketiga hal tersebut adalah: Rancang dan operasikan alat agar selalu konsisten memenuhi target produksi dan dengan […]

Category: Heavy Equipment Management

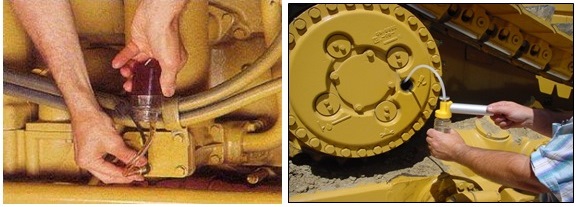

Schedule Oil Sample sebagai Bagian dari Perawatan Alat Berat

Elemen ketiga dari manajemen perawatan adalah pengambilan oli secara berkala atau yang juga biasa disebut sebagai scheduled oil sample disingkat menjadi SOS. SOS adalah Pengambilan contoh oli secara berkala guna dianalisa kandungan dan kualitasnya di laboratorium. Tujuan dilaksanakannya SOS ini adalah untuk Mengetahui kondisi oli dan kondisi komponen–komponen dimana oli tersebut bekerja. Pengambilan contoh olinya […]

Manajemen Pembelian Alat Berat

Setelah menentukan pilihan terhadap unit yang akan dioperasikan maka tahap berikutnya adalah melakukan serangkaian kalkulasi finansial untuk menentukan metoda finansial apa yang paling efisien. Perhitungan yang dilakukan bisa merujuk pada analisa investasi alat (Equipment Investment Analysis, EIA) yang memasukan faktor-faktor biaya dan pendapatan yang akan muncul sepanjang pengoperasian alat berat. EIA juga mempu memberikan perbandingan […]

Tujuan Perawatan dan Pemeliharaan (Maintenance) Alat Berat

Investasi alat berat adalah investasi yang boleh dibilang tidak murah, karena hal tersebut menyangkut nilai yang besar bagi sebuah perusahaan. Untuk itu diperlukan management yang tepat untuk mengelola asset perusahaan ini, dengan demikian alat yang telah diinvestasikan dapat menghasilkan keuntungan yang masimal. Tujuan dari suatu manajemen perawatan alat berat adalah untuk menjaga agar kondisi dan […]

Faktor yang Harus Diperhatikan dalam Pemilihan Alat Berat

Apabila mendapat suatu pekerjaan yang membutuhkan alat berat maka langkah yang berikut dilakukan tentunya adalah memilih alat berat seperti apa yang akan digunakan. Ruang lingkup permasalahan yang harus dipikirkan pada saat proses pemilihan tercakup dalam tiga hal pokok, yaitu: Metoda kerja yang sesuai dengan kondisi lapangan. Artinya adalah bahwa kondisi medan dan lingkunganlah yang menentukan […]

Manajemen Peremajaan Alat Berat

Proses manajemen yang terakhir dalam manajemen alat berat adalah manajemen peremajaan. Ruang lingkup pemikiran yang harus terliput adalah bagaimana agar alat yang dioperasikan tetap bisa memberikan keuntungan bagi pemilik alat walaupun usianya sudah habis atau nilai bukunya sudah nol. Alat tersebut dapat diremajakan dengan melakukan rekondisi total atau general overhaul tetapi bila sudah sampai pada […]

Penjadwalan / Scheduling

Elemen keenam dari menejemen perawatan adalah penjadwalan atau scheduling. Penjadwalan adalah proses pegaturan penentuan waktu pelaksanaan proses perawatan. Tujuan dilaksanakannya proses penjadwalan ini adalah untuk melakukan pengaturan waktu yang paling optimum sehingga proses perawatan dapat dilaksanakan sebaik-baiknya dengan penggunaan sumber daya yang se-effisien mungkin. Apabila proses penjadwalan ini dilakukan dengan baik maka hasil yang dapat […]

Pelatihan / Training

Elemen kelima dari menejemen perawatan adalah elemen yang menyangkut sumber daya manusia dari pelaksana program menejemen perawatan yang dilaksanakan. Pelatihan adalah proses menambah kemampuan pelaksana perawatan alat berat dalam hal kesadaran, pengetahuan dan ketrampilan untuk melakukan tugasnya. Tujuan dilaksanakannya pelatihan ini adalah untuk memberikan pemahaman yang lebih mendalam mengenai proses perawatan. Sehingga pelaksana tidak hanya […]

Monitor Kondisi / Condition Monitoring

Elemen keempat dari menejemen perawatan adalah monitor kondisi atau yang juga biasa disebut sebagai condition monitoring disingkat menjadi CM. Condition monitoring adalah aktivitas pemeriksaan, pemantauan atau pengujian pada system yang dilakukan berkala atau apabila ada kondisi khusus. Tujuan dilaksanakannya CM ini adalah untuk mengetahui kondisi dan unjuk kerja system atau komponen. Dengan selalu mengetahui kondisi […]

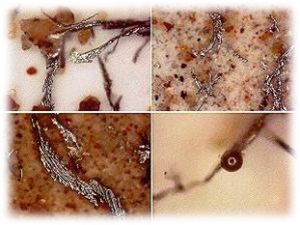

Kontrol Kontaminasi / Contamination Control

Elemen berikutnya dari menejemen perawatan adalah control kontaminasi atau yang juga biasa disebut sebagai contamination control disingkat menjadi CC. CC adalah suatu program yang berisi usaha dan aktivitas pencegehan timbulnya atau masuknya zat yang tidak di inginkan di dalam sistem di alat berat baik itu di system engine, hidrolik, transmisi dan lain sebagainya. Tujuan dilaksanakannya […]