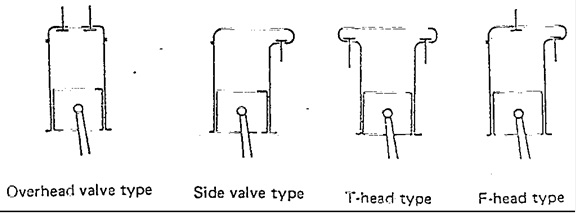

Ruang pembakaran adalah ruangan yang dilingkupi oleh permukaan bawah silinder head, permukaan atas silinder block dan permukaan atas piston, saat piston berada di titik mati atas (TMA). Ada bermacam-macam tipe ruang bakar sesuai dengan bentuk ruang bakar, letak valve intake, exhaust dan busi dengan tujuan agar diperoleh thermal efficiency yang maksimal. Umumnya, klasifikasi berikut ini […]

Memahami Management Pengoperasian Alat Berat

Selanjutnya dengan asumsi bahwa unit yang dibeli sudah sampai ditempat kerja maka langkah selanjutnya adalah bagaimana melakukan menejemen pengoperasian yang baik. Ruang lingkup menejemen pengoperasian ini sebenarnya sebagian telah dipikirkan saat melakukan pemilihan alat berat. Yang menjadi permasalahan adalah bagaimana merealisasikan rencana kerja tersebut dengan selalu melakukan penyesuaian-penyesuaian dengan perubahan yang terjadi. Perubahan tersebut misalnya […]

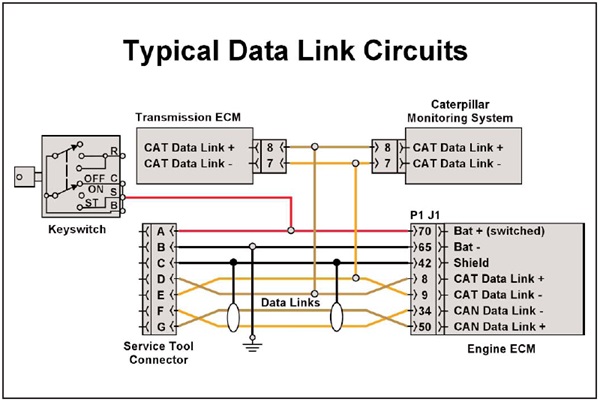

Masalah Wiring Harness pada Mesin Alat Berat

Masalah wiring harness dapat pula terjadi pada machine atau engine. Periksa kondisi wiring, connector, dan fuse apakah terjadi open atau short. Pin A dan B pada Service Tool Connector digunakan untuk power supply ke Communication Adapter. Power supply dapat saja terhubung ataupun tidak terhubung dengan ignition switch. Tegangan dapat diperiksa pada pin ini (pin A […]

Kondisi pada Bahan Bakar yang Mempengaruhi Horsepower Engine

Kondisi fuel yang dapat berpengaruh terhadap engine diantaranya: Specific Gravity Specific gravity diesel fuel adalah berat fuel dengan jumlah tertentu dibandingkan dengan berat air dengan jumlah dan pada temperatur yang sama. Semakin tinggi specific gravity berarti semakin berat bahan bakar tersebut dan semakin besar energi atau horsepower yang dapat dihasilkan engine. Specific gravity dapat diukur […]

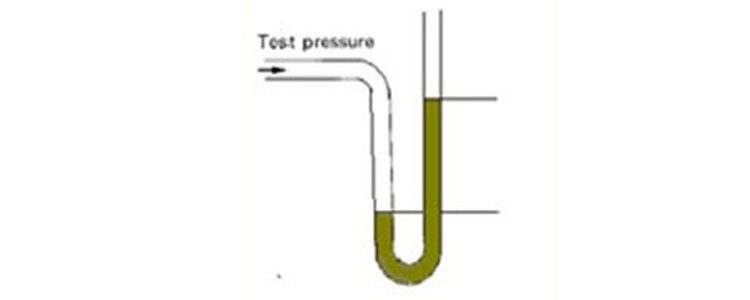

Apa Itu Tekanan Absolut dan Tekanan Gauge?

Dalam melakukan pengukuran tekanan terdapat dua macam pembacaan, yaitu: Tekanan gauge: Tekanan yang besarnya tidak dipengaruhi oleh tekanan udara luar (tekanan atmosfir). Atau nilai yang ditunjukkan oleh jarum penunjuk pada alat pengukur tekanan. Tekanan absolut: Tekanan yang dipengaruhi oleh besarnya tekanan udara luar. Tekanan absolut= Tekanan gauge + Tekanan atmosfer. Rumus fisikanya adalah: P = […]

Firing Order dan Table Squence pada Motor Diesel

1. Firing Order Firing order adalah urutan pembakaran yang terjadi pada engine yang mempunyai jumlah silinder lebih dari 1 (satu). Contoh: Engine dengan 4 silinder, mempunyai firing order (F.O) = 1 - 2 - 4 - 3, maka proses pembakaran dimulai dari silinder No.1, dilanjutkan silinder No.2, No.4 dan No.3. Tujuannya adalah untuk meratakan hasil […]

Jenis Oli Hidrolik dan Oli Mesin pada Alat Berat

2 jenis oli yang digunakan pada alat berat adalah: OIi mesin (engine oil) Oli Hidrolik (hydraulic oil). 1. Oli Mesin (Engine Oil) Oli mesin mempunyai kekentalan yang dinyatakan dalam SAE (Society of Automotive Engineering) dimana makin besar angkanya berarti oli mesin tersebut semakin kental. Misalnya SAE 10, SAE 20, SAE30 dll. Selain diklasifikasikan menurut kekentalannya, […]

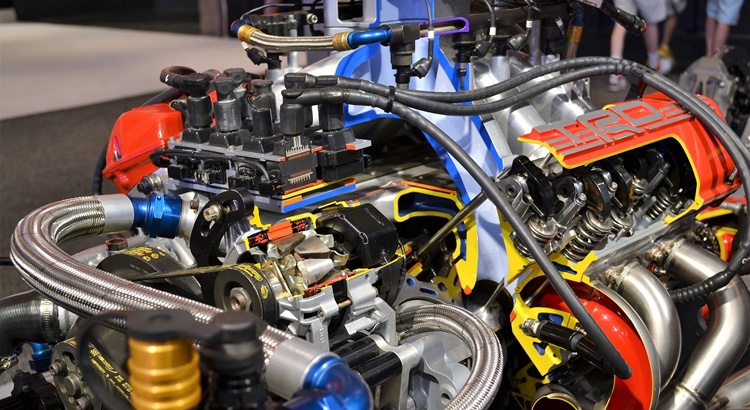

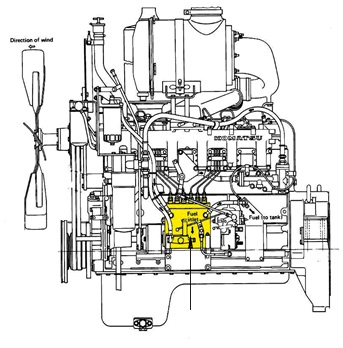

Pompa Injeksi Bahan Bakar (Fuel Injection Pump) pada Mesin Diesel

Fungsi Pompa Injeksi Bahan Bakar secara Umum Pompa injeksi bahan bakar (fuel injection pump) berfungsi untuk mensuplai bahan bakar ke ruang bakar melalui nozzle dengan tekanan tinggi (max 300 kg/cm2). Bahan bakar yang diinjeksikan dengan tekanan tinggi tersebut akan membentuk kabut dengan partikel-partikel bahan bakar yang sangat halus sehingga mudah bercampur dengan udara dan lebih […]

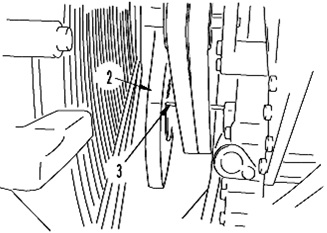

Prosedur Penyetelan Celah Katup Mesin (Valve Clearance)

Prosedur Penyetelan Celah Katup untuk Engine 6 Silinder (In-Line Engine) Berikut ini dijelaskan mengenai prosedur penyetelan celah valve untuk engine dengan 6 silinder: Buka penutup cylinder head Putar crankshaft pada arah normal (searah jarum jam jika dilihat dari depan engine) dan posisikan silinder No. 1 ke posisi kompresi (piston pada posisi Titik Mati Atas). Sementara […]

Sistem Suspensi pada Alat Berat Off-Highway Truck Caterpillar

Sistem suspensi pada Off-highway Truck Caterpillar terdiri dari empat cylinder suspensi yang berisi oli dan nitrogen. Suspensi merupakan bagian yang penting dari TPMS (Truck Payload Monitoring System) dan pengisian (charging) cylinder suspensi harus benar agar sistem bekerja dengan baik. Perbedaan utama antara dua jenis cylinder tersebut adalah pengunaan sebuah tabung (tube) untuk menahan gland pada […]