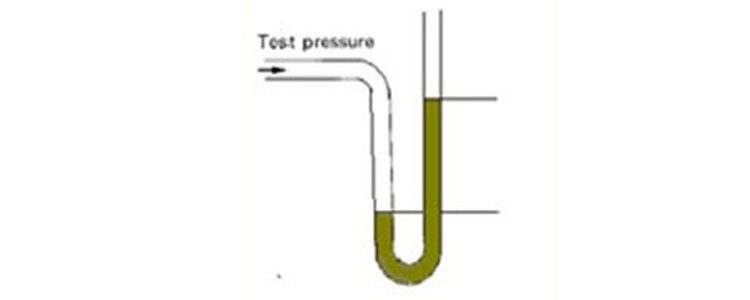

Dalam melakukan pengukuran tekanan terdapat dua macam pembacaan, yaitu: Tekanan gauge: Tekanan yang besarnya tidak dipengaruhi oleh tekanan udara luar (tekanan atmosfir). Atau nilai yang ditunjukkan oleh jarum penunjuk pada alat pengukur tekanan. Tekanan absolut: Tekanan yang dipengaruhi oleh besarnya tekanan udara luar. Tekanan absolut= Tekanan gauge + Tekanan atmosfer. Rumus fisikanya adalah: P = […]

Category: Hydraulic System

Jenis Oli Hidrolik dan Oli Mesin pada Alat Berat

2 jenis oli yang digunakan pada alat berat adalah: OIi mesin (engine oil) Oli Hidrolik (hydraulic oil). 1. Oli Mesin (Engine Oil) Oli mesin mempunyai kekentalan yang dinyatakan dalam SAE (Society of Automotive Engineering) dimana makin besar angkanya berarti oli mesin tersebut semakin kental. Misalnya SAE 10, SAE 20, SAE30 dll. Selain diklasifikasikan menurut kekentalannya, […]

Mengenal Air Cooler dan Water Cooler pada Hidrolik Alat Berat

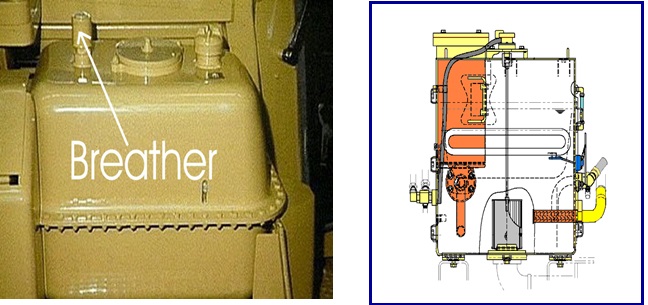

Sistem Pendingin pada Alat Berat Semua fluida yang digunakan pada mesin alat berat, menyerap dan membawa panas yang dihasilkan komponen seperti pompa dan silinder. Fluida harus mengalir sebanyak mungkin menuju sisi pembuangan panas pada reservoir sebelum oli masuk kembali kedalam pompa. Beberapa desain sistem tidak memungkinkan pemindahan fluida yang memadai ke reservoir, umumnya pada line […]

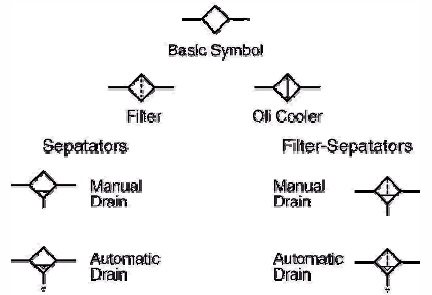

Perbedaan Komponen Filter dan Strainer pada Alat Berat

Filler Screen Filler screen umumnya berada pada pipa pengisian. Screen ini akan menjaga contaminant dengan ukuran besar memasuki tangki ketika tutup lubang pengisian dilepas. Strainer Inlet strainer selalu ditempatkan didalam reservoir terendam oli. Pada kondisi normal selanjutnya oli akan mengalir menuju element filter. Aliran oli yang normal akan mengalir menuju element filter. Ketika filter tersumbat, […]

Keuntungan dan Kerugian Sistem Hidrolik Dibanding Sistem Mekanik

Dalam sebuah sistem hidrolik akan didapatkan keuntungan-keuntungan bila dibandingkan dengan sistem mekanik antara lain: Pemindahan gaya dan daya lebih besar Pengaturan arah, kecepatan dan tekanan dapat dilakukan dengan mudah, sehingga gerakan bisa lebih teratur Suatu pembalikan arah secara cepat dapat dilakukan dengan mudah Pemindahan gaya dapat dilakukan ke tempat yang jauh, yaitu dengan memasang jaringan […]

Fungsi Tangki Hidrolik (Hydraulic Tank) pada Alat Berat

Tangki hidrolik berfungsi untuk menyimpan sejumlah oli. Pada saat system hidrolik tidak beroperasi, oli dalam tanki levelnya lebih tinggi dibandingkan pada saat beroperasi. Pada saat pengisian oli pada tanki, bisa saja walaupun sudah terlihat sudah penuh namun setelah dioperasikan levelnya akan turun. Selain untuk menyimpan, karena tanki memiliki luas yang besar, tanki bisa menjadi alat […]

Prinsip Kerja Sistem Hidrolik pada Alat Berat

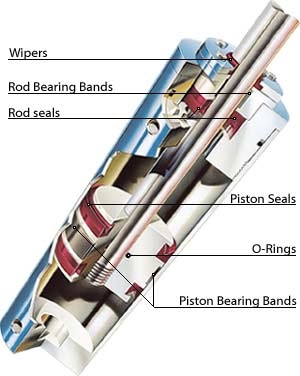

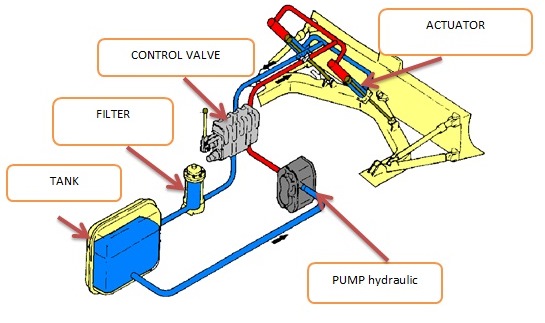

Secara garis besar, sistem hidrolik mempunyai komponen-komponen utama sebagai berikut: Tangki hidrolik (hydraulic tank) adalah sebagai tempat penampungan oli dari sistem. Selain itu juga berfungsi sebagai pendingin oli yang kembali Pompa hidrolik (hydraulic pump) sebagai pemindah oli dari tangki ke dalam sistem. Dan bersama komponen lain menimbulkan hydraulic pressure (tenaga hidrolik) Control valve gunanya untuk […]

Mengenal Sifat - Sifat Dasar Zat Cair (Fluida)

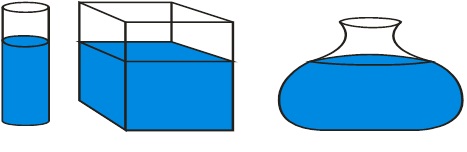

Sifat - sifat dasar zat cair / fluida antara lain adalah: 1. Mudah menyesuaikan bentuk. Zat cair / fluida dapat dengan mudah menyesuaikan bentuk pada segala tempat (container). 2. Zat cair / fluida tidak dapat dimampatkan. 3. Zat cair / fluida meneruskan tekanan ke semua arah.

Cara Kerja Berbagai Jenis Pompa pada Alat Berat

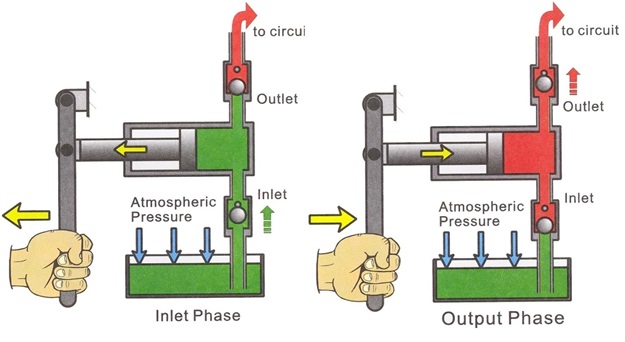

Pompa hidrolik berfungsi untuk mengubah energy gerak dari engine menjadi energy potensial didalam oli. Pompa berfungsi untuk menyediakan aliran. Pompa tidak menghasilkan tekanan. Tekanan timbul karena adanya hambatan-hambatan yang ditemui aliran di dalam system. Secaras garis besar pompa dibagi menjadi dua jenis, yaitu positif displacement dan non-positif displacement. Displacement pompa adalah berapa volume oli yang […]

KONTROL KONTAMINASI (CONTAMINATION CONTROL)

Mengapa kontrol kontaminasi Pemilik alat berat selalu meminta: Power tenaga yang lebih besar Daya dobrak yang lebih besar Cycle time yang lebih cepat Industri sekarang menggunakan: Lebih banyak mesin menggunakan elektro-hidrolik Pressure sistem yang lebih tinggi Clearence yang lebih kecil Hasilnya, sekarang, sistem fluida lebih sensitif terhadap contaminant / pencemaran: Hidrolik Transmisi dan Final Drive […]