Pada penjelasan sebelumnya telah ditekankan bahwa kesiapan alat dan produktivitas yang tinggi tidak akan mungkin didapat tanpa melakukan proses perawatan yang semestinya. Sehingga ruang lingkup pemikiran yang berkaitan dengan menejemen perawatan adalah bagaimana melakukan serangkaian aktivitas yang bertujuan untuk menjaga alat berat yang dimiliki selalu berada dalam kondisi terbaiknya, meminimalkan atau bahkan menghilangkan berhentinya unit karena kerusakan mendadak.

Apabila hal tersebut bisa terlaksana maka tentunya potensi keuntungan yang akan didapat akan meningkat.

Untuk melakukan proses perawatan yang cerdas maka terdapat beberapa faktor yang harus dipertimbangkan, hal-hal tersebut adalah:

- Biaya yang timbul akibat malakukan proses perawatan adalah hal yang tidak bisa dihindari. Yang harus dihindari adalah melakukan penekanan biaya perawatan tanpa melakukan pengkajian mendalam sebelumnya. Sebagai contoh sederhana adalah penggunaan oli yang tidak sesuai spesifikasi tentunya akan menghasilkan penghematan yang signifikan. Tetapi penggunaan oli tersebut akan meningkatkan resiko timbulnya kerusakan yang justru nantinya akan membutuhkan biaya yang lebih besar untuk memperbaikinya.

- Faktor biaya tidak semata mata mempertimbangkan biaya yang dikeluarkan untuk melakukan perawatan, tapi juga kerugian yang timbul karena unit tidak bekerja. Karena itu hendaknya selalu dipikirkan cara bagaimana melakukan perawatan dengan waktu yang sesingkat mungkin dengan tanpa mengurangi kualitas hasil pekerjaannya dan tanpa menimbulkan biaya tambahan.

- Strategi perawatan adalah langkah proaktif yang dilakukan agar proses perawatan yang dilakukan bisa secara konsisten mencapai tujuannya. Strategi yang baik adalah strategi yang secara berkesinambungan selalu mencari terobosan baru dalam melakukan proses perawatan untuk meningkatkan hasil akhir. Jangkauan dari strategi yang dicanangkan haruslah memiliki rentang waktu yang panjang.

- Perencanaan adalah proses penjadwalan dan proses mempersiapkan semua sumber daya yang diperlukan untuk melakukan perawatan secara

- Pelaksanaan pekerjaan perawatan dilaksanakan oleh tenaga teknisi. Kualitas dari pekerjaan adalah faktor yang harus secara konsisten dijaga dan terus ditingkatkan.

- Komunikasi juga merupakan hal yang harus dipertimbangkan, seperti juga pengoperasian alat berat maka proses perawatan adalah suatu kerja kelompok. Komunikasi harus terjalin baik antara para teknisi juga antara para teknisi dan kelompok perencana dan kelompok penentu strategi.

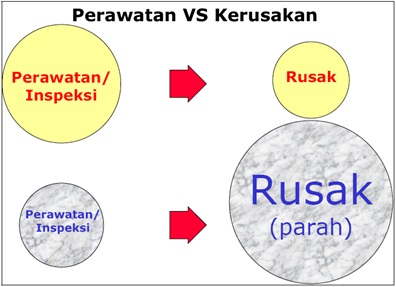

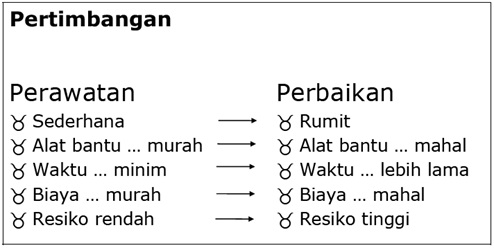

Perawatan yang dilakukan juga bertujuan untuk mendeteksi dan mencegah timbulnya kerusakan. Secara teknis tentunya pelaksanaan perawatan jauh lebih mudah dan murah dibandingkan proses perbaikan. Dengan alasan itulah maka proses inspeksi juga dikategorikan sebagai bagian dari kegiatan perawatan.

Tujuan dari suatu proses perawatan secara lebih terinci adalah untuk:

- Meminimumkan atau bahkan menghilangkan unit berhenti beroperasi karena rusak mendadak (unscheduled down time)

- Mengoptimalkan usia komponen

- Meningkatkan kesiapan alat

- Meningkatkan potensi keuntungan

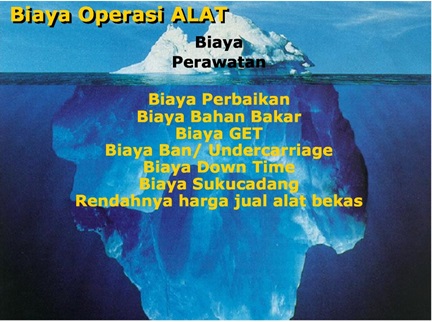

Fenomena gunung es juga rupanya terjadi pada proses perawatan. Ditemukan banyak kasus dimana pemilik alat melakukan penekanan biaya yang cukup besar pada komponen biaya untuk perawatan berkala. Hal ini terjadi karena komponen biaya perawatan adalah komponen yang paling sering muncul dikarenakan frekwensi-nya yang cukup sering dilakukan. Seperti melihat puncak gunung es maka pemilik alat tersebut dengan segera melakukan penekanan biaya pada komponen biaya yang paling sering terlihat tanpa memikirkan resiko yang ditimbulkannya.

Padahal seperti bagian gunung es yang ada dibawah permukaan laut komponen biaya pengoperasian yang lain yang nominal biayanya lebih tinggi malah tidak terlihat. Sebagai contoh bisa diambil komponen undercarriage memiliki porsi hampir mencapai 60% dari total biaya pengoperasian dari sebuah unit berpenggerak rantai.

Selain dari biaya yang timbul maka faktor keandalan alat berat dalam beroperasi juga sangat menentukan tingkat keuntungan yang bisa didapat. Semakin andal alat berat tersebut maka sepanjang hidupnya alat tersebut akan lebih banyak menggunakan waktunya untuk beroperasi dibandingkan alat menganggur karena rusak.

Gambar berikut memberikan ilustrasi mengenai distribusi alokasi waktu yang dialami suatu alat berat.

Total jam selama satu tahun adalah sebarnaya 8760 jam. Setelah dikurangi oleh hari libur dan hari raya maka waktu yang tersisa bisa dinyatakan sebagai jam kerja perusahaan yang mengoperasikan alat berat tersebut. Dari jam kerja perusahaan ada waktu dimana alat berat harus berhenti beroperasi agar pada unit tersebut bisa dilakukan perawatan yang terencana seperti preventive maintenance. Biasanya adalah waktu yang dijadwalkan agar alat tadi bisa beroperasi. Tetapi kenyatannya seringkali unit tidak bisa seratus persen bekerja untuk memenuhi jadwal operasinya dikarenakan terjadi kerusakan tidak terencana yang mengakibatkan alat tidak bisa bekerja. Apabila misalnya saja kerusakan tadi bisa dihilangkan sehingga alat bisa bekerja sepenuhnya sepanjang waktu kerja yang dijadwalkan dan waktu perawatan bisa dilakukan di luar jam kerja perusahaan maka dikatakan mechanical availability dari alat berat tersebut adalah 100%.

Setelah dikurangi waktu untuk memperbaiki kerusakan mendadak tadi ternyata secara umum alat tidak bisa dioperasikan sepanjang sisa waktu tersebut. Hal ini dikarenakan timbulnya delay, faktor keterlambatan pada saat alat berat akan beroperasi, ataupun alat tidak bisa bekeja dikarenakan harus menunggu cuaca membaik.

Sisa waktu yang ada baru bisa digunakan untuk alat bekerja secara penuh. Tetapi saat itu juga ada faktor inefesiensi yang mengurangi hasil akhir dari operasi alat tersebut.

Dari ilustrasi alokasi waktu yang sudah dijelaskan sebelumnya maka dikenal istilah ‘Mechanical Availability” atau yang dalam bahasa Indonesia bisa diterjemahkan sebagai kesiapan alat mekanis yang rumusnya adalah seperti tercantum berikut ini.

Besaran inilah yang biasanya dijadikan acuan dalam menentukan kesiapan suatu alat. Semakin tinggi kesiapan alat mekanis mengandung arti semakin sedikitnya timbul kerusakan mendadak yang mengakibatkan alat tidak beroperasi dan/atau semakin effisiennya penggunaan waktu saat melakukan perawatan alat.

Berdasarkan atas penelitian empiris juga ditemukan bahwa agar kesiapan alat mekanis tinggi dalam artian minimnya terjadi kerusakan mendadak maka kegiatan perawatan dan inspeksi harus memiliki porsi yang memadai.

Jika sebaliknya, apabila kegiatan perawatan ataupun inspeksi dikurangi baik dari segi kuantitas maupun kualitas maka penelitian empiris menunjukan bahwa kerusakan mendadak menjadi semakin sering bahkan cenderung menimbulkan kerusakan yang lebih parah.