Elemen ketiga dari manajemen perawatan adalah pengambilan oli secara berkala atau yang juga biasa disebut sebagai scheduled oil sample disingkat menjadi SOS.

SOS adalah Pengambilan contoh oli secara berkala guna dianalisa kandungan dan kualitasnya di laboratorium.

Tujuan dilaksanakannya SOS ini adalah untuk Mengetahui kondisi oli dan kondisi komponen–komponen dimana oli tersebut bekerja. Pengambilan contoh olinya dilakukan secara berkala dari tiap sistem (engine, hidrolik, drive train, final drive) untuk diperiksa di laboratorium SOS Caterpillar.

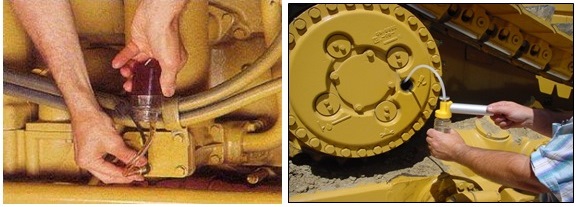

Prosedur pengambilan contoh oli dan pengisian label informasi yang benar dan adalah sangat penting untuk memastikan keakuratan pemeriksaan, analisa dan pemberian rekomendasinya.

Apabila elemen SOS ini secara disiplin dilakukan maka akan didapatkan hasil-hasil sebagai berikut:

- Perbaikan sebelum rusak

- Penjadwalan perbaikan

- Mendeteksi adanya kerusakan pada komponen sedini mungkin

- Rekomendasi langkah – langkah apa yang harus dilakukan untuk memperbaiki masalah

- Mencegah timbulnya kerusakan parah.

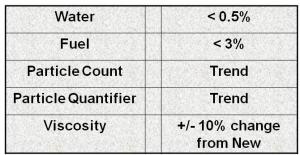

Proses pemeriksaan terhadap oli yang dikirimkan ke laboratorium SOS meliputi permeriksaan terhadap:

- Analisa laju keausan

- Analisa kebersihan oli

- Analisa kontaminasi oli

- Analisa cairan pendingin (fluid analysis).

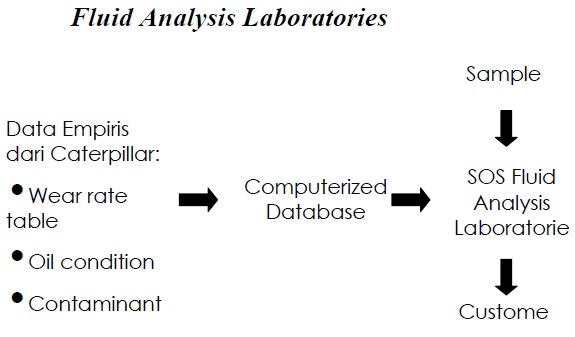

Dalam melakukan analisa terhadap contoh oli maka proses yang terjadi adalah membandingkan antara kondisi contoh oli tersebut dengan kondisi oli yang diperoleh dari uji empiris yang dilakukan di pabrik sebelum machine atau engine tersebut dijual ke pasar bebas.

Setelah pabrik melakukan serangkaian uji empiris terhadap kondisi oli saat digunakan pada machine atau engine maka data tersebut disimpan secara elektronik dalam suatu system database berbasis komputer. Data ini juga yang tersimpan dalam setiap SOS database information yang ada di tiap Cat SOS laboratories. Ilustrasi di bawah ini menunjukan bagaimana aliran proses yang saling berhubungan antara pengujian empiris di pabrik dan analisa yang dilakukan terhadap tiap contoh oli di Cat SOS laboratories. Dari gambar di atas bisa dilihat bahwa semua unit Caterpillar baik machine maupun engine sebelumnya telah melalui serangkaian pengujian untuk mendapat data empiris dari karakter laju kausan, kondisi oli dan kontaminasi.

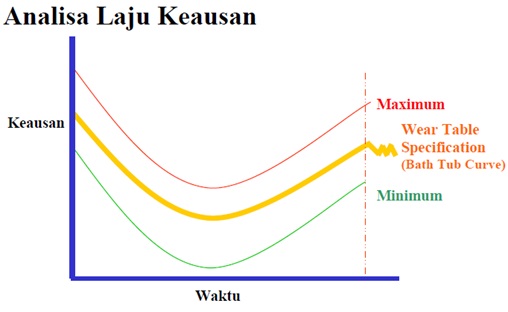

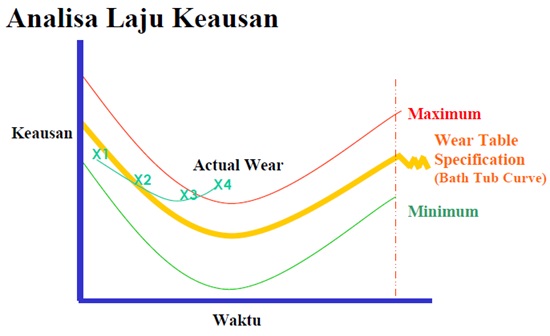

Dari data tersebut maka segera bisa diketahui apabila terjadi suatu kondisi yang tidak normal. Sebagai ilustrasi tambahan bisa dilihat pada gambar yaitu contoh dari suatu pola laju keausan komponen yang dideteksi dari serbuk logam pada oli. Pola laju keausan pada tiap-tiap unsur komponen seperti Fe, Ni, Co memiliki kesamaan bentuk yang menyerupai seperti bentuk bak mandi (bath tub curve). Tentu saja satuan laju keusannya (ppm) yang memiliki nilai berbeda.

Dengan merujuk pada informasi wear table spesification tersebut maka apabila kita melakukan pemeriksaan terhadap laju keausan dari suatu unsur contoh oli, hasilnya bisa kita masukan kedalam grafik tersebut. Untuk suatu waktu (SMU) tertentu maka bisa ditentukan apakan keusan yang timbul masih dalam nilai spesifikasi normal atau tidak (masih masuk diantara nilai max dan min). Apabila pemeriksaan dilakukan secara periodik sesuai dengan jadwal maka bisa didapat suatu rangkaian nilai actual keausan yang berbentuk trend.

Dengan kurva trend yang didapat maka dapat diambil suatu tindakan pencegahan apabila trend yang didapat menunjukan ada kecenderungan nilai keusan akan keluar dari spesifikasi yang ada. Pada gambar 16 maka dapat diambil tindakan setelah melihat hasil pemeriksaan oli yang ketiga (X3) karena dari garis trend terlihat kecenderungan laju keausan akan berada diluar nilai spesifikasi setelah melewati masa pemeriksaan yang ketiga tersebut. Informasi yang bisa didapatkan dari hasil pemeriksaan empiris oleh pabrik tersebut adalah kemampuan untuk memberikan rekomendasi komponen apa yang harus diperiksa apabila ditemukan laju keausan yang berlebih dari suatu unsur.

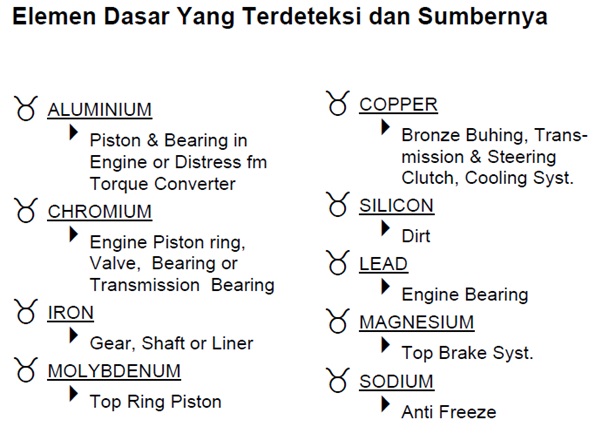

Pemeriksaan dilakukan untuk mengetahui secara pasti apakah keausan berlebih tersebut berasal dari komponen yang dicurigai.Unsur dasar yang terdeteksi dan sumbernya dapat dilihat pada daftar berikut ini:

Selain dari pemahaman mengenai hasil pemeriksaan dari SOS laboratorium, dan rekomendasi teknis yang bisa diberikan terdapat hal lain yang tidak kalah pentingnya yaitu bagaimana mengkomunikasikannya kepada pemilik unit.

Dalam hal mengkomunikasikan hasil dari pemeriksaan contoh oli maka yang mejadi tanggung jawab dealer adalah:

- Memberikan laporan tertulis atau elektronik yang berisi:

- Hasil observasi

- Analisa

- Evaluasi

- Rekomendasi.

- Dalam kondisi darurat maka laporan harus tiba dalam waktu maksimum 24 jam

- Tindak lanjut dari rekomendasi.

Sedangkan pelanggan sebagi pemilik alat berat memiliki tanggung jawab sebagai berikut:

- Memberikan catatan perawatan yang akurat dengan catatan SMU/jarak. Hal ini diperlukan untuk mendata riwayat dari unit yang bersangkutan

- Melakukan pengambilan sample oli dengan prosedur dan selang waktu yang benar.

Prosedur pengambilan contoh oli sangat mempengaruhi keakuratan dari analisa yang dilakukan.

- Memberikan informasi sample oli dan penambahan oli kalau ada dengan benar dan lengkap. Penambahan oli saat unti beroperasi akan memberikan pengaruh berupa penambahan faktor koreksi pada perhitungan dan analisa yang dilakukan di laboratorium

- Menginformasikan perubahan kondisi & unjuk kerja. Kondisi & unjuk kerja menjadi faktor atau parameter yang menentukan rekomendasi yang akan diberikan

- Melakukan pemeriksaan filter bekas. Pemotongan filter dan pemeriksaan filter bekas merupakan pemeriksaan lapis pertama yang mampu mendeteksi partikel kontaminan berukuran besar yang tidak mempu di deteksi oleh laboratorium SOS

- Melakukan pemeriksaan magnetic plug. Pemeriksaan magnetic plug harus dilakukan sebagai pemeriksaan lapis pertama yang mampu menangkap partikel berukuran besar yang tidak mampu dideteksi oleh laboratorium SOS

- Memeriksa adanya kebocoran. Kekurangan oli akibat kebocoran dapat dengan cepat merusak sistem.

Kerjasama antara dealer sebagai penyedia layanan pemeriksaan SOS dan pelanggan sebagai pemilik unit harus berjalan dengan baik. Hal ini sangat penting karena laboratorium SOS sendiri memiliki beberapa keterbatasan yaitu tidak mampu mendeteksi beberapa hal sebagai berikut:

- Kelelahan Material / Fatique

- Serpihan metal (diatas 40 mikron)

- Kurang Oli.